Processo de moldagem por injeção de PMMA

Processo de moldagem por injeção de PMMA

Acrílico, seu nome quimicamente denominado polimetil metacrilato (PMMA em inglês). Devido às deficiências do PMMA, a dureza da superfície é baixa, fácil de arranhar, baixa resistência ao impacto, baixa fluidez de moldagem, etc., a modificação do PMMA apareceu uma após a outra. Tal como a copolimerização de metacrilato de metila com estireno e butadieno, a mistura de PMMA e PC e assim por diante.

O fluxo de PMMA é pior do que PS e ABS, e a viscosidade do fundido é mais sensível às mudanças de temperatura. Durante o processo de moldagem, a viscosidade do fundido é alterada principalmente a partir da temperatura de injeção. O PMMA é um polímero amorfo com temperatura de fusão superior a 160 ° C e temperatura de decomposição de 270 ° C.

1 Processamento de plástico

O PMMA tem um certo grau de absorção de água, com uma taxa de absorção de água de 0,3-0,4%, e a moldagem por injeção deve ter uma umidade abaixo de 0,1%, geralmente 0,04%. A presença de água causa bolhas, linhas de gás e transparência reduzida no derretimento. Portanto, ele precisa ser seco. A temperatura de secagem é de 80-90 ℃ e o tempo é de mais de 3 horas. Os materiais reciclados podem ser usados 100% em alguns casos. A quantidade real depende dos requisitos de qualidade, geralmente acima de 30%. Os materiais reciclados devem evitar a poluição, caso contrário, afetará a transparência e as propriedades do produto acabado.

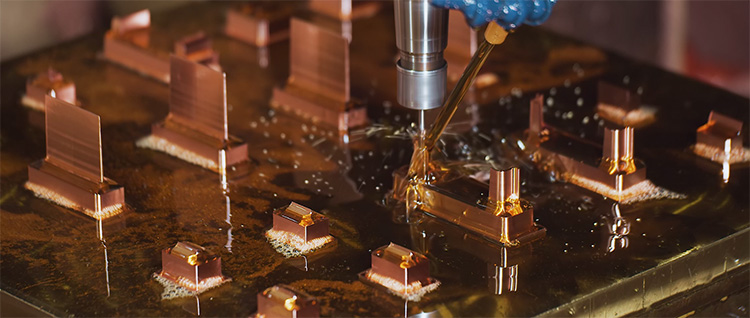

2. Escolha da máquina de injeção

PMMA não tem requisitos especiais para máquinas de moldagem por injeção. Por causa de sua alta viscosidade de fusão, uma ranhura de parafuso mais profunda e um orifício de bico de maior diâmetro são necessários. Se a resistência do produto for maior, um parafuso com uma relação comprimento / diâmetro maior deve ser usado para plastificação em baixa temperatura. Além disso, o PMMA deve ser armazenado em uma tremonha seca.

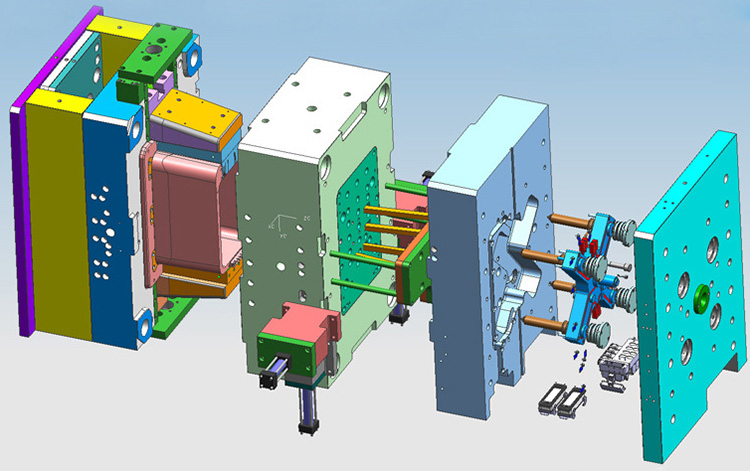

3. Projeto de molde e portão

A temperatura do molde pode ser 60 ℃ -80 ℃, o diâmetro do jito deve corresponder ao cone interno, o melhor ângulo é de 5 ° a 7 °, se você deseja injetar 4 mm ou mais, o ângulo deve ser de 7 °, e o o diâmetro do jito pode chegar a 8 a 10 mm, o comprimento total da comporta não deve exceder 50 mm. Para produtos com espessura de parede inferior a 4 mm, o diâmetro do canal deve ser de 6 a 8 mm. Para produtos com espessura de parede superior a 4 mm, o diâmetro do canal deve ser de 8-12 mm. A profundidade do portão diagonal, em forma de leque e tabular deve ser de 0,7 a 0,9t (t é a espessura da parede do produto), e o diâmetro do portão de agulha deve ser de 0,8 a 2 mm; tamanho menor deve ser usado para baixa viscosidade.

Os orifícios de ventilação comuns têm uma profundidade inferior a 0,05 e uma largura de 6 mm. O ângulo de desmoldagem está entre 30'-1 ° e 35'-1 ° 30 ° na parte da cavidade.

4. Temperatura de fusão

Pode ser medida pelo método de injeção de ar: variando de 210 ° C a 270 ° C, dependendo das informações fornecidas pelo fornecedor.

Retire o assento traseiro, faça o bico da máquina de moldagem por injeção sair da bucha de entrada e, em seguida, execute manualmente a moldagem por injeção de plastificação, que é a moldagem por injeção de ar.

5. Temperatura de injeção

A injeção rápida pode ser usada, mas para evitar alto estresse interno, é aconselhável usar a injeção de vários estágios, como lento-rápido-lento, etc. Ao injetar peças grossas, use a velocidade lenta.

6. Tempo de residência

Se a temperatura for 260 ℃, o tempo de residência não deve exceder 10 minutos, se a temperatura for 270 ℃, o tempo de residência não deve exceder 8 minutos.

TAG : moldagem moldagem por injeção bolor